RepRap/Aufbau

Weitere Optionen

Aufbauhinweise

Belegung der Schrittmotoren

| Anschluß auf RAMPS-Platine | Farbe Anschlusskabel (Molex) | Farbe Schrittmotorkabel | Farbe Temperatur |

|---|---|---|---|

| 2B | pink | rot | |

| 2A | braun | blau | |

| 1A | grau | schwarz | |

| 1B | grün | grün |

Belegung Motorstecker

| 1 | X Achse - 1A | 14 | X Achse - 2A |

|---|---|---|---|

| 2 | X Achse - 1B | 15 | X Achse - 2B |

| 3 | Y Achse - 1A | 16 | Y Achse - 2A |

| 4 | Y Achse - 1B | 17 | Y Achse - 2B |

| 5 | Z Achse - 1A | 18 | Z Achse - 2A |

| 6 | Z Achse - 1B | 19 | Z Achse - 2B |

| 7 | Z Achse - 1A | 20 | Z Achse - 2A |

| 8 | Z Achse - 1B | 21 | Z Achse - 2B |

| 9 | Extruder1 - 1A | 22 | Extruder1 - 2A |

| 10 | Extruder1 - 1B | 23 | Extruder1 - 2B |

| 11 | Extruder2 - 1A | 24 | Extruder2 - 2A |

| 12 | Extruder2 - 1B | 25 | Extruder2 - 2B |

| 13 | Not used |

Belegung Sensorstecker

Zum Anschluß der Sensorik (Temperaturfühler und Endstops) an das Steuergerät wird ein D-Sub 15 Stecker verwendet. Dieser ist wie folgt belegt.

| 1 | Endstop X-Achse +5V | 2 | Endstop Y-Achse +5V | 3 | Endstop Z-Achse +5V | 4 | Temeraturfühler Extruder | 5 | Temeraturfühler Extruder |

|---|---|---|---|---|---|---|---|---|---|

| 6 | Endstop X-Achse Signal | 7 | Endstop Y-Achse Signal | 8 | Endstop Z-Achse Signal | 9 | Temeraturfühler Heatbed | 10 | Temeraturfühler Heatbed |

| 11 | Endstop X-Achse GND | 12 | Endstop Y-Achse GND | 13 | Endstop Z-Achse GND | 14 | NC | 15 | NC |

Test und Einstellen der Schrittmotoren

Der PreFlightCheck dient dazu, die Elektronik zu testen und die Strombegrenzung der Schrittmotoren einzustellen. Eventuell muss man, um den Haltestrom zu messen, das Togglen der Schrittmotorpins verhindern. Dazu kann man nach "delay(1)" die folgenden Zeilen entsprechend auskommentieren. Die Strombegrenzung wurde vorerst auf 0.75A eingestellt, damit bleiben die Treiber im Fullstep-Haltebetrieb unter 30 Grad.

Einrichtung der Achsen

| X-Max | Y-Max | Z-Max |

|---|---|---|

| 176.00 | 170.00 | 65.77 |

| 175 | 168 | 64 |

In Steppingeinheiten des Reprap [, gemessen mithilfe von der Datenschleuder #95 in Datenschleuderblattdickeeinheiten]

Kalibrierung

Anleitung siehe Hier

Da der Temperatursensor des Heatpads nur aufgeklebt war, hat sich ein SOLL Wert von 45°C als geeignet erwiesen, um die 60°C Zieltemperatur zu erreichen. Durch starke Belüftung haben sich die Ergebnisse erheblich verbessert.

Schichthöhe

- >=0,3 Mangelhafte Ergebnisse

- 0,25 Akzeptable Ergebnisse

- 0,22 Gute Ergebnisse

- 0,15 Sehr gute Ergebnisse - mittel bis lange Druckdauer

- 0,08 Gute bis sehr Gute Ergebnisse - langer Druck

Bemerkung: Rechenzeit nimmt mit kleinerer Dicke stark zu

Füllmenge Der Faktor "infill solidity" in der Anleitung ist in Slic3r nicht vorhanden. Stattdessen haben wir den Faktor "Fill density" genommen.

- 1,0 Super Qualität, bei 0,22mm Schichtdicke

Bemerkung: Extra schnelle berechnung (2 sec)

Temperatur Ausgelassen mangels guter Thermischer Verbindungen

Passform Ausgelassen, da STL File nicht in GCODE konvertiert werden konnte

Bridging

- Erster Test mit nur einem Kühllüfter und Faktor 2 ging schief (vermutlich Temperatur)

- 30/60 mm/s (Normal/Bridge): Ergebnis mäßig, Lagen tropften

- 30/66 mm/s (Normal/Bridge): Ergebnis besser, 1. Lage tropfte, Ergebnis noch nicht optimal

Ablauf

28.1.12

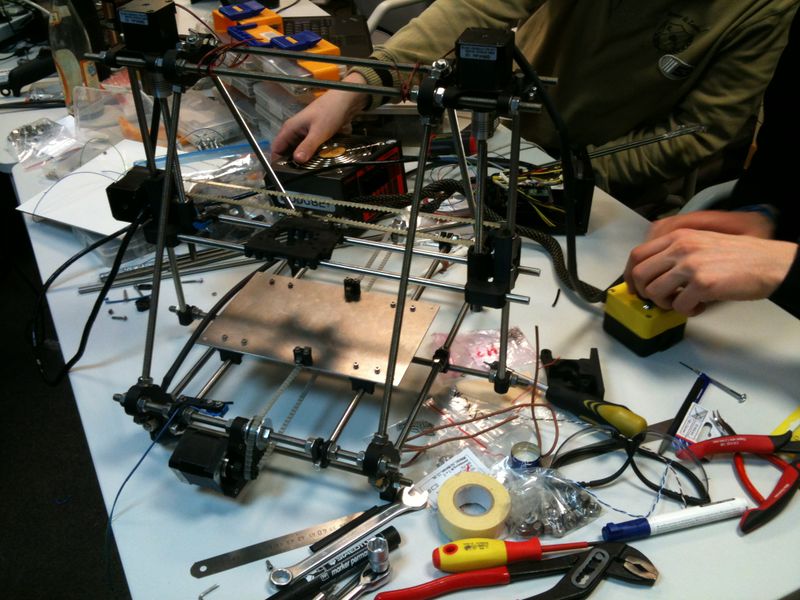

Aufbau der elektrischen Hauptkomponenten:

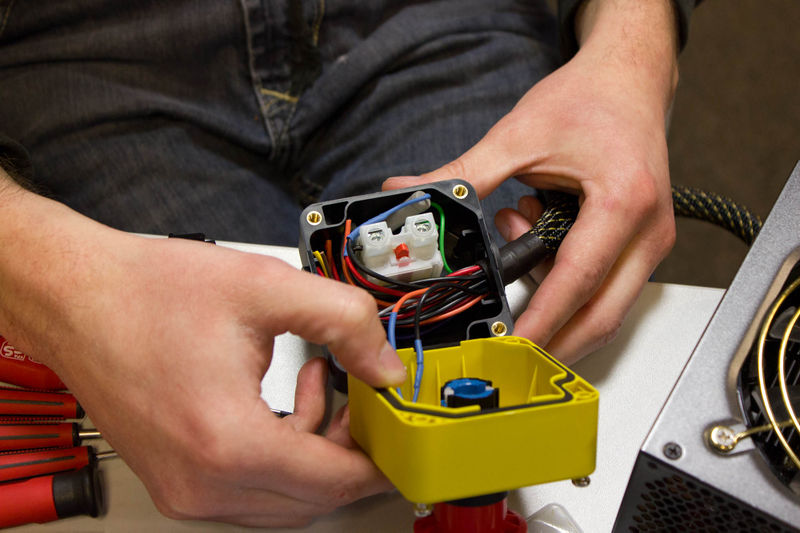

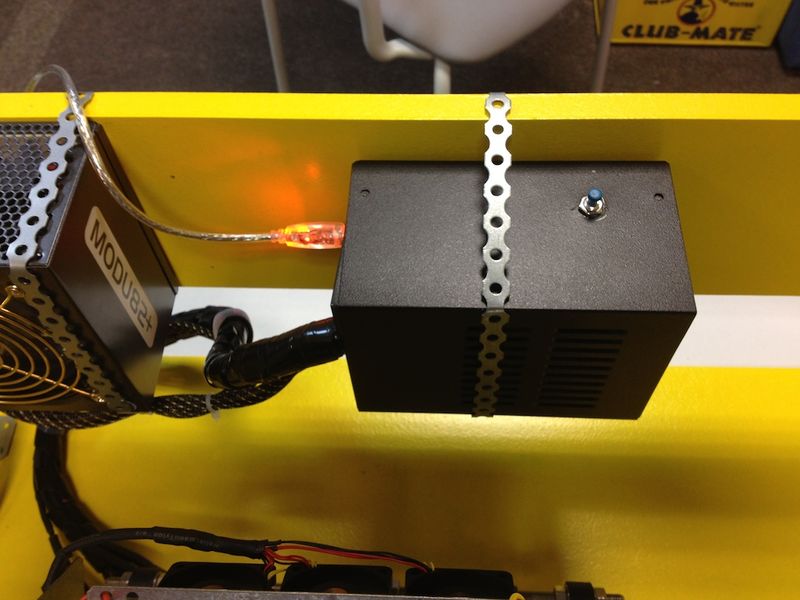

- Stromversorgung aus 525W-PC-Netzteil, als Schalter wurde ein Notaustaster verwendet. Es wird derzeit nur eine 12V-Schiene des Netzteils verwendet - mit 25A sollte die aber ausreichen. Der Notaustaster muss herausgedreht werden, um das Netzteil anzuschalten. Wenn $Fuckup passiert, reicht es, auf den Schalter zu schlagen, um die Stromversorgung auszuschalten. Safety first!

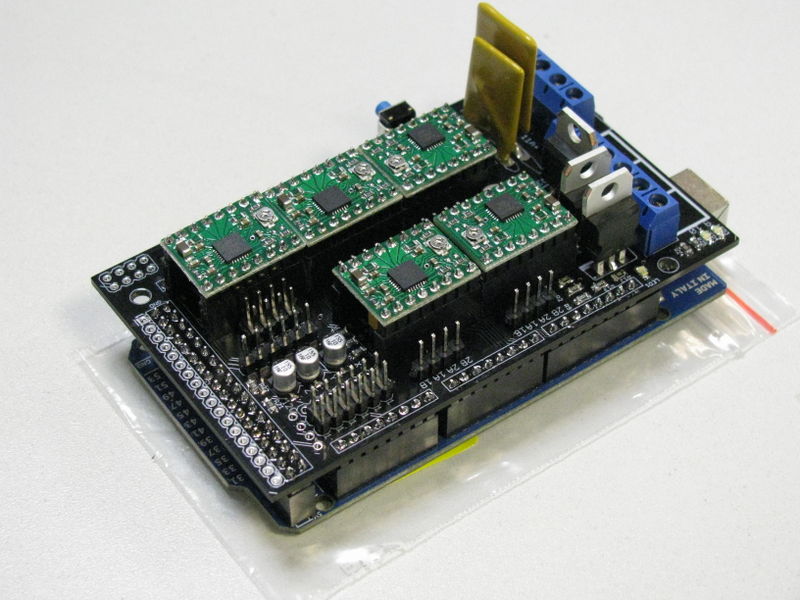

- Aufbau der RAMPS-Platine inklusive der Schrittmotortreiber. Optische Prüfung ok, noch nicht mit Strom versorgt. Die Schrittmotortreiber stecken als Tochterplatine oben auf dem RAMPS-Board, welches seinerseits nochmal auf dem Arduino Mega steckt. Die Stromversorgung kommt vom RAMPS-Board, d.h. der Arduino wird von oben mit 12V versorgt. Die Schrittmotortreiber stecken wild oben auf dem Board, damit sie nicht lose in einer Tüte herumfliegen. So darf das Board aber keinesfalls in Betrieb genommen werden!

- Später kam noch Sebastian mit den ersten Metallteilen vorbei (V2A FTW!). Wir haben dann die äußeren Dreiecke provisorisch zusammengeschraubt, allerdings fehlt hier noch das genaue ausmessen. Insgesamt machen die Komponenten aber einen erstaunlich stabilen Eindruck.

11.2.12

- Aufbau der Mechanik: Das Grundgerüst ist nun fast fertig, Christian, Sebastian und Bene haben ganze Arbeit geleistet. Die noch fehlenden Metallteile hatte Sebastian organisiert. Leider sind die Linearlager aus China eher Haftlager, das ist ziemlich suboptimal. Sebastian will Alternativen erruieren.

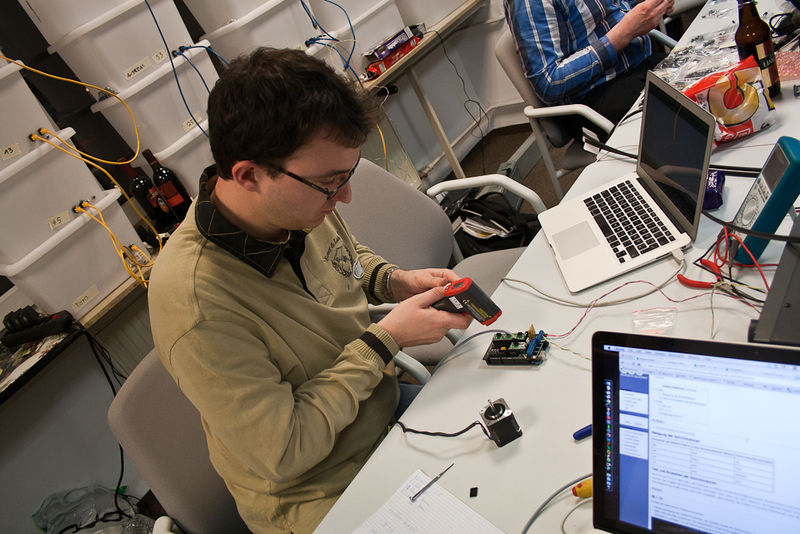

- Inbetriebnahme der Elektronik: Die ist zunächst gescheitert. Positiv: Die Steckverbinder passen und es ist auch schon ein Gehäuse für den Einbau modifiziert (Wohoo!). Die Software ist allerdings ein kruder Hack, dieses Arduino-Gefrickel will zunächst einmal verstanden sein. Wir hatten den Plan, die einzelnen Schrittmotorkanäle separat zu testen, bevor wir alles eingebaut haben. Das ist leider fehlgeschlagen - die Schrittmotoren entwickeln nicht immer ihr Haltemoment, und sie drehen sich nicht, wenn man die entsprechenden G-Codes über Pronterface zum Arduino schickt.

Die von den Treibern generierten Signale sehen zumindest im Fullstep-Betrieb im Oszi gut aus. Ein komponentenweises Durchtauschen hat auch keine weiteren Informationen generiert. Aktueller Verdacht: Da die "Alles OK"-LED des PC-Netzteils nicht immer leuchtete, vermuten wir einen Fuckup im Bereich der Stromversorgung. Florian bringt kommende Woche ein anderes Netzteil mit.

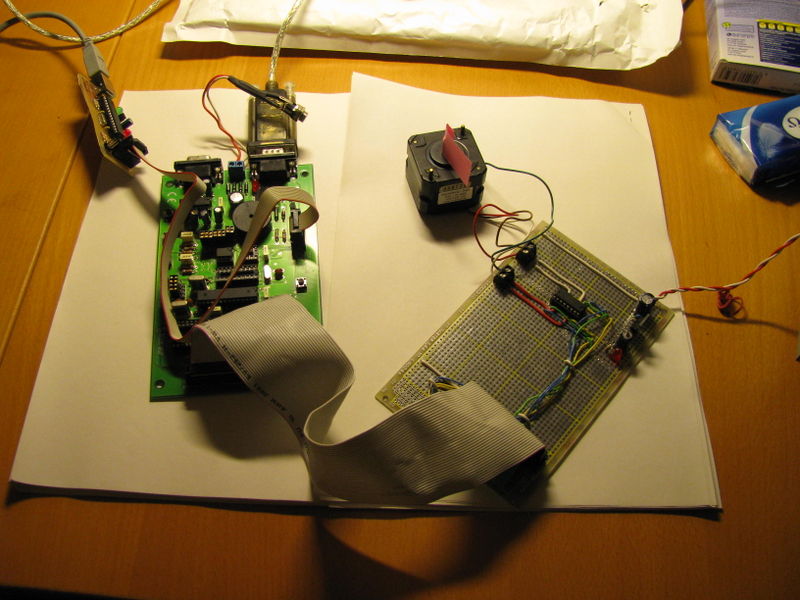

Nachtrag 12.2.12: Mathias hat ein alternatives Schrittmotor-Treiberchen auf Basis eines L293D und eines ATMega168 gebastelt, welches auch einen Billig-Schrittmotor ansteuern kann. Das Projekt kann zur Diagnose herangezogen werden.

Nachtrag 15.2.12

Gemäß Dokumentation zum PreFlightCheck hier sollten die Endstops vor dem Test angeschlossen sein. Dies sollten wir am Samstag beim nächsten Test so berücksichtigen. Ausserdem gibt es einen "Test-Code" als Firmware, welcher die Ausgänge für Fan und Heizungen abwechselnd ein-und ausschaltet und die Schrittmotoren abwechselnd vorwärts und rückwärts laufen lässt. Dadurch könnten wir testen, ohne ständig G-Codes generieren zu müssen. Die Testfirmware gibt es hier

18.02.12

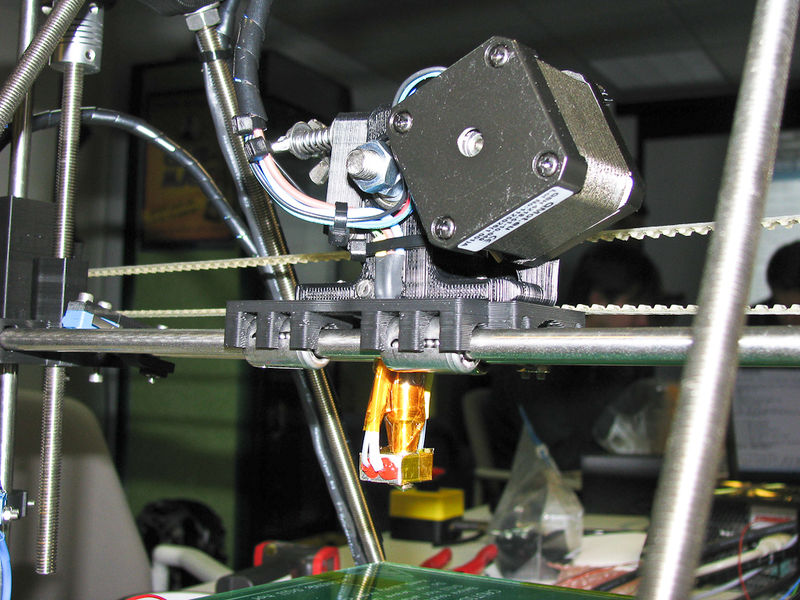

Die Mechanik wurde - bis auf den Extruder - fertiggestellt und auch eingestellt. Die Edelstahlvariante sieht nicht nur edel aus, sondern macht sich auch im Hinblick auf die Stabilität positiv bemerkbar. Sebastian hat als Alternative zu unseren China-LM8UU-Lagern anständige Linearlager im gleichen Formfaktor besorgt. Mechanisch macht das einen sehr guten Eindruck. Die Z-Achse läuft derzeit in Metallmuttern. Wir planen, diese durch Nylon-Muttern zu ersetzen, die nicht durch Abrieb etc. festgesetzt werden (Sprich: Ein Gleitlager aus Nylon).

Die Elektronik wurde ebenfalls fertiggestellt. Der Schrittmotor-Fuckup stellte sich nach Florians Debugging-Anstrengungen als ein Interpretationsfehler des Datenblatts durch Gonium heraus. Gonium ist daraufhin zum Schämen in die Ecke gegangen. Der PreFlightCheck wurde im Anschluss erfolgreich bestanden. Es gab noch einen kleinen Lötfehler an einem der Treiber, der natürlich behoben wurde.

Die Schrittmotortreiber wurden so eingestellt, das 0.75A Maximalstrom geliefert werden. Damit bleiben die Schrittmotortreiber ohne aktive Kühlung auch bei längerem Betrieb unter 40 Grad Celsius. Die Motoren haben absolut ausreichend Drehmoment bei dieser Leistung.

Als krönender Abschluss gelang es uns dann, die Elektronik und die Mechanik (provisorisch) in Betrieb zu nehmen:

Die Endstops sind noch nicht angeschlossen, ebenso fehlt die Kalibrierung der Software. Unsere Reprap-Fahrskills erinnern ein wenig an Staplerfahrer Klaus, aber: ES FUNKTIONIERT!

Video1: http://www.youtube.com/watch?v=16paTJUsJCU

Video2: http://www.youtube.com/watch?v=CGyB0R27FUk

Video3: http://www.youtube.com/watch?v=ugz143J7qDI

Video4: http://www.youtube.com/watch?v=oCDC3Ow7dSs

10.3.2012

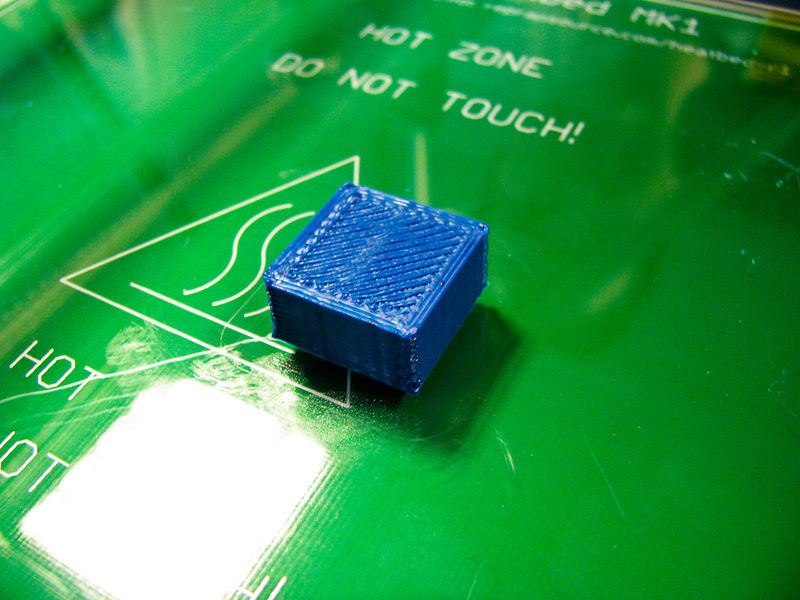

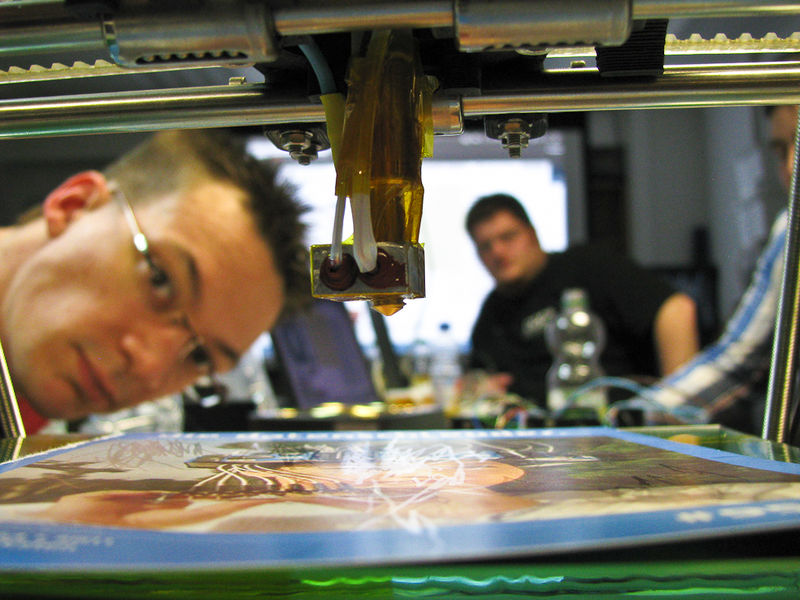

SUCCESS! Wir haben einen funktionierenden Reprap. Am Ende des Tages (äh, der Nacht) konnten wir diverse Kalibrierungswürfel drucken. Sehr cool:

- Was ist das? Die Kalibrierungswürfel druckt man, um die Einstellungen für seinen Drucker rauszufinden. Bei dem Modell hier geht es darum, die Füllung innen so einzustellen, dass die Höhe gleich der Höhe der Außenwände ist. Also: Der Extruder druckt die Aussenwand immer aufeinander. Die Füllung ist hingegen nicht 100%, sondern besteht aus Querlinien mit etwas Abstand (sprich: Das Innenleben ist nicht massiv). Das braucht man einerseits, um Material zu sparen, andererseits aberauch, um die Druckzeiten klein zu halten.

- Der Würfel ist nur ein Objekt, um die korrekten Settings für die vielen Parameter rauszufinden. Das Bild zeigt den ersten, und der war ziemlich perfekt, modulo die Eckenstruktur - aber das kommt noch.

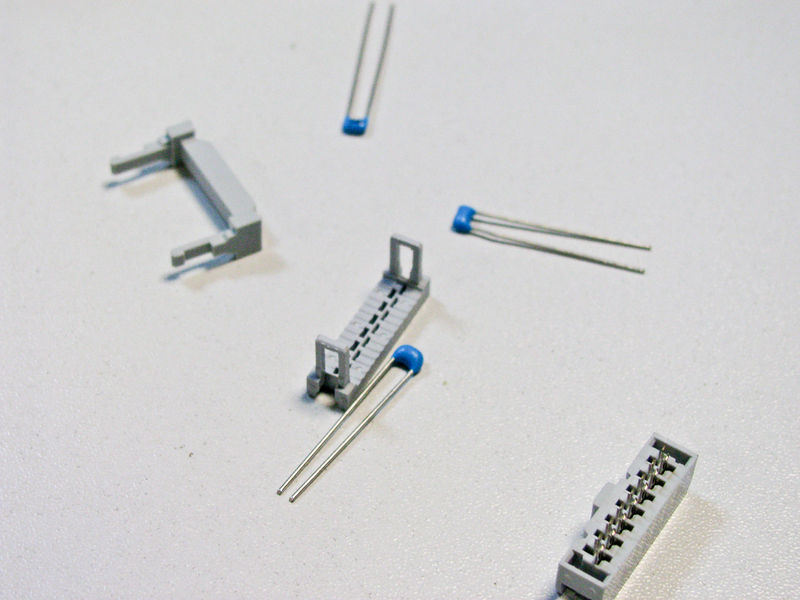

Heute war unser Ziel, den Extruder in Betrieb zu nehmen und die Endstops zu integrieren. Die Endstops erwiesen sich als etwas biestig: Da wir die (ungeschirmte) Leitung der Endstops parallel zu den Schrittmotorleitungen verlegt hatten kam es zu Störungen. Dabei wackelten die X- und Y-Achsen nur hin und her, anstatt den Endstop anzufahren und dann aufzuhören. Als Tobi das Oszi an die Endstop-Leitung dranlegte, funktionierte plötzlich alles. Die Kapazität der Probe hat also ausgereicht, um die störenden Schwingungen zu beseitigen. Daher wurde die Leitung mit ein paar 10nF-Kondensatoren entstört:

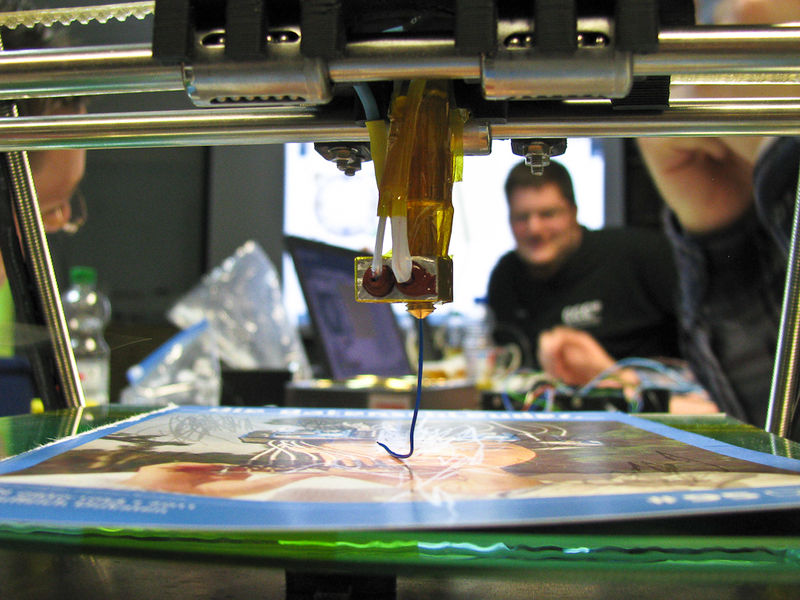

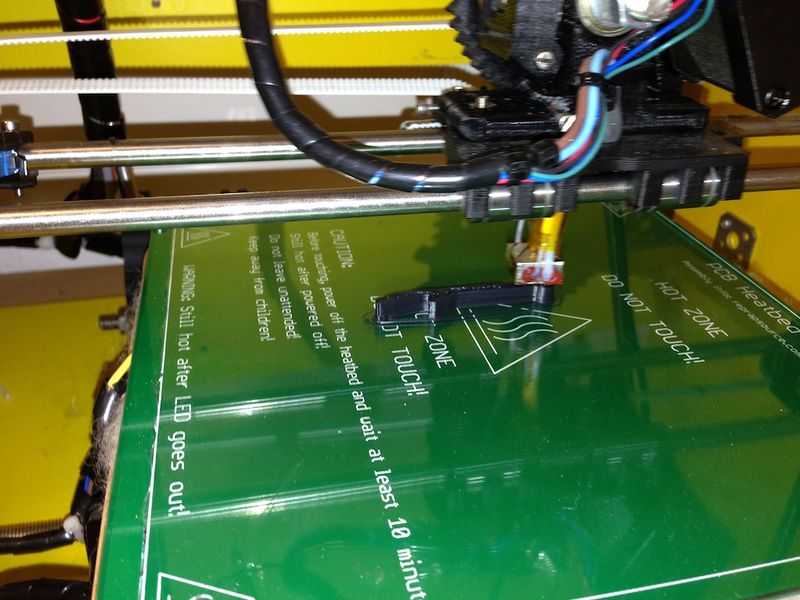

Der Extruder war dann auch schnell installiert:

Allerdings funktionierte der Temperatursensor im Extruder nicht - es stellte sich heraus, dass der mit Lötstopplack isolierte Temperatursensor einen Kurzschluss hatte. Der Lötstopplack dürfte schuld gewesen sein. Nach Veränderungen in der Verkabelung tut nun aber alles. Die Endstops haben wir dann eingerichtet. Danach musste das Heatbed ausgerichtet werden. Um die kleinen Distanzen (0,3mm) zwischen Heatbed und Hotend überhaupt fachgerecht messen zu können haben wir eine neue SI-Einheit definieren müssen: Die Datenschleuder. Eine Datenschleudertitelseite und die erste Seite zusammengenommen entsprechen genau dem geforderten Hotend-Heatbed-Abstand:

Parallel zu den Hardware-Arbeiten wurde auch ein kleiner Laptop als dedizierter Steuerrechner für den Reprap eingerichtet. Damit waren wir dann also bereit für die erste Plastikwurst:

Da ist sie:

Der Rest des Abends wurde damit verbracht, einen improvisierten Filamenthalter zu installieren und Kalibrierungsobjekte zu drucken. Es stellt sich heraus, dass die Temperatur des Heatbeds ebenso wichtig ist wie eine gute Zufuhr von Kühlluft von allen Seiten. Die Druckqualität (bzw. die erreichbare Auflösung) hat uns alle überrascht. Fehlt noch das saubere Verkabeln, ein Filamenthalter, ein Kühlkonzept und mehr STL-Files.

24.3.2012

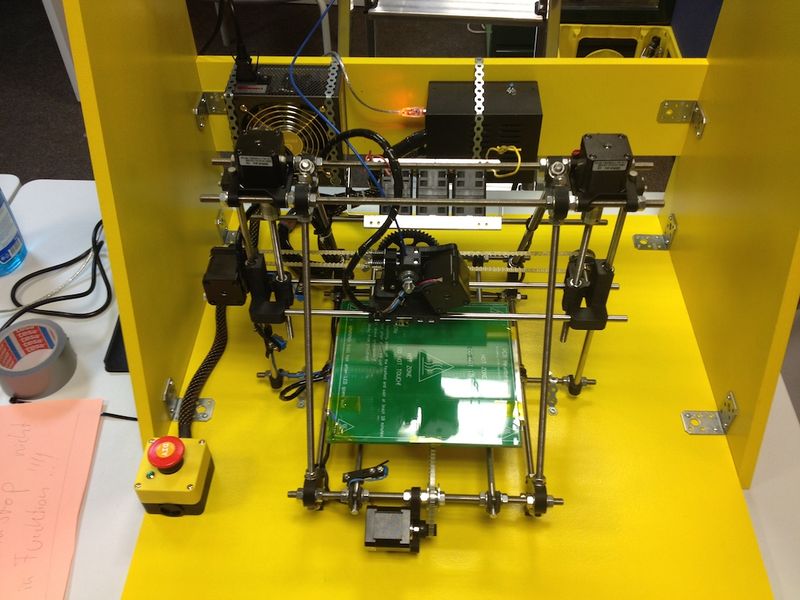

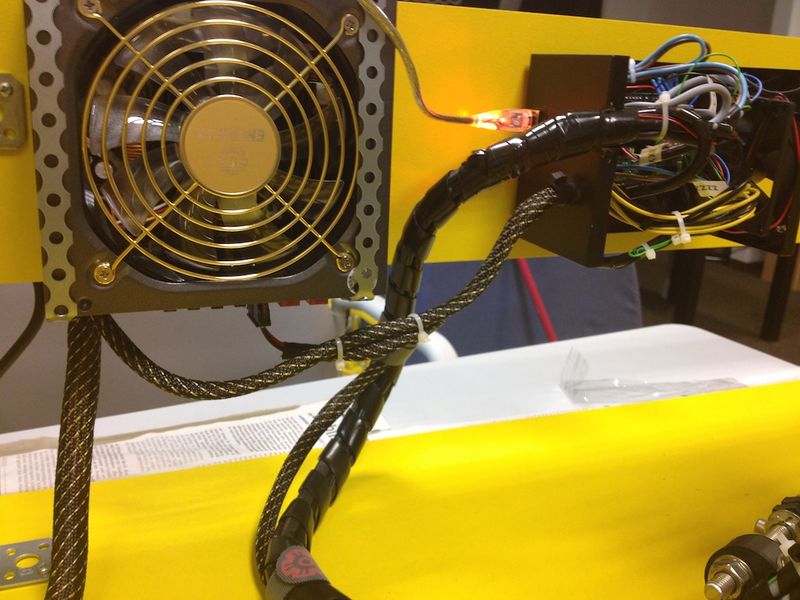

Auch heute gingen die Arbeiten am RepRap weiter. Damit sich unser 3D-Drucker auch richtig wohl fühlt, hat er heute sein eigenes Zimmer in Form eines gelben Montagerahmens bekommen, in welchen wir ihn eingebettet haben. Der Montagerahmen wurde zunächst aus Sperrholzlplatten zurechtgesägt, gelb lackiert (rapsgelb seidenmatt!) und schliesslich mit Winkeln und Schrauben zusammengefügt. Auf die Grundplatte des Rahmens wird der RepRap selbst mt Hilfe von Montageband angeschraubt, im hinteren Bereich findet die Elektronik den wohlverdienten Platz. Den Notausschalter haben wir zwecks guter Erreichbarkeit prominent im vorderen Bereich montiert.

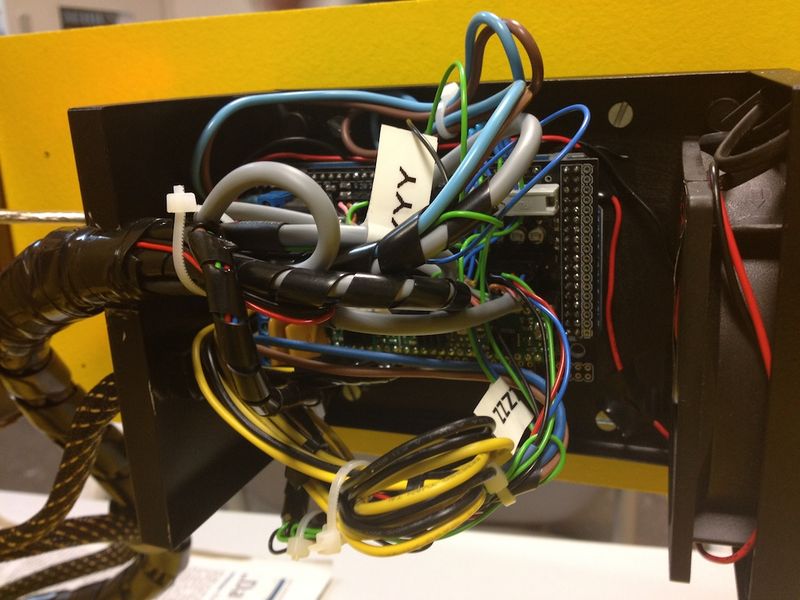

Im Rahmen der Montage im Einbaurahmen haben wir die Elektronixbox ein wenig aufgeräumt und die Kabelführung verbessert, um das Schliessen des Deckels möglich zu machen. Ein paar historische Kabelführungen wurden korrigiert, gleichzeitig sollte designtechnisch aber der "Chaos-Stil" noch erhalten bleiben:

Auch haben wir das Kabelchaos vom Reprap zu seiner Elektronixbox aufgeräumt, so dass sich dieses sauber auf der Grundplatte des Einbaurahmens verlegen lässt:

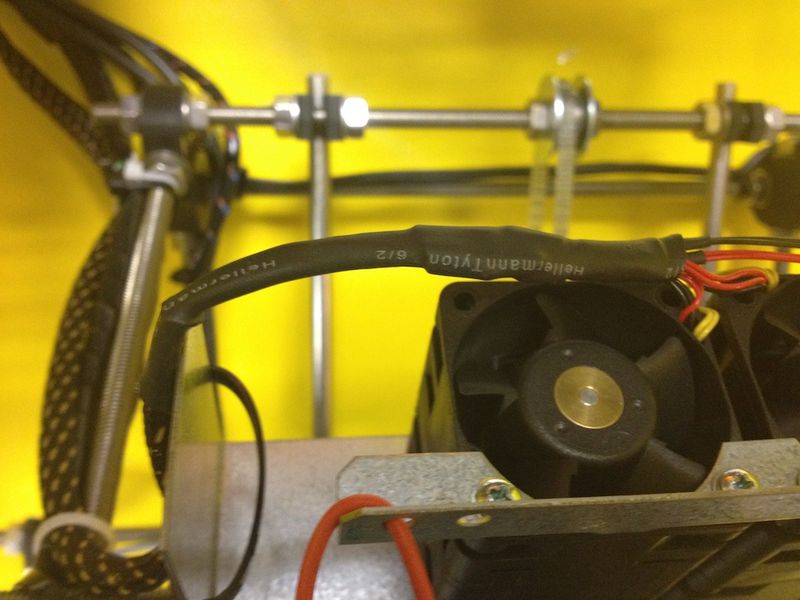

An einem der letzten Wochenenden hatte der Reprap übrigens eine Lüftereinheit spendiert bekommen (3x 2hintereinandergeschaltete Lüfter), welche zur Zeit noch provisorisch am Reprap befestigt ist. Wir haben diesem Lüfter inzwischen ein brauchbares Kabel zum 5V-Anschluss des Netzteils spendiert:

Nun steht dem Schliessen der Elektronixbox und der Befestigung im hinteren Bereich des Einbaurahmens aber nichts mehr im Weg... bis auf den dann nicht mehr erreichbaren Reset-Taster.... Aber auch hier findet sich natürlich eine Lösung:

Am Ende der Montage wurden die Funktionen des Repraps nochmals getestet, um einen Fehler bei der teilweisen Neuverkabelung ausschliessen zu können. Glücklicherweise haben sich bei diesen Tests keine Fehler gezeigt, so dass die Montage wohl erfolgreich verlaufen zu sein scheint.

Bei den Tests haben wir versucht, einen vorhandenen Fehler zu beseitigen: Das erste Objekt, den C3MA-Schluesselanhänger hat der Reprap spiegelverkehrt ausgedruckt. Die Fehleranalyse ergab, dass das aus einer fehlerhaften Richtungseinstellung der Y-Achse (Heizbett, welches vor und zurück fährt). Das Problem liess sich in der Firmware schnell beheben, jedoch ist dadurch nun der Endstop der Y-Achse auf der falschen Seite montiert, da es sich ja bei der jetzigen Einstellung um einen MAX-Endstopp und nicht um einen MIN-Endstopp handelt. Leider ist es nicht möglich, zwei der Endstops als MIN-Endstopp und einen einzelnen als MAX-Endstopp zu betreiben, so dass wir wohl den Endstopp auf die andere Seite ummontieren müssen Ohne diese Korrektur betreiben wir den Reprap ohne Endstop, was ein gewisses Risiko bietet und warum außerdem das "Homing" nicht funktioniert. In einem Funktionstest haben wir den Endstop also manuell ausgelöst, um das Drucken zu ermöglichen. Hierbei zeigte sich, dass unsere Änderung wohl erfolgreich war, jedoch war es uns aufgrund fehlender Kalibrierung noch nicht gelungen, ein sauberes Modell des Schlüsselanhängers zu drucken. Das werden wir wohl in der nächsten Reprap-Session nachholen. Auch hat sich gezeigt, dass wir unbedingt eine Regelung für die Zusatzlüfter implementieren müssen. Die drei Lüfter erzeugen selbst beim Betrieb auf 5V einen Luftstrom, der sogar dem Hotend am Extruder schwer macht, die vorgegebenen Temperatur zu erreichen.

Fazit: Wir sind also wieder viele Schritte weiter, aber haben immer noch viel zu tun.

31.3.2012

Mit minimal Besatzung wurde der Endstop der Y-Achse auf die richtige Seite verfrachtet und das erste Ersatzteil gedruckt. Hierbei handelt es sich um eine Halter für einen Endstop.

08.5.2013

Hier mal ein neues Update: In den letzten Wochen hat der Reprap einige Überarbeitungen bekommen. Zuletzt wurde hier unter anderem das Steuergerät in ein neues Gehäuse gebaut und der Reprap mit einem Kabelstrang mit Steckverbindern zum Anschluss an das Steuergerät versehen.

Kabelstrang des Reprap mit Anschlusssteckern:

Hier das Steuergerät von vorne:

Hier das Steuergerät von hinten:

Anschluss des Reprap an sein Steuergerät:

...und er druckt wieder: